一、碳纖維材料前沿分析技術

前沿分析旨在從微觀/納觀尺度理解碳纖維及其復合材料的成分、結構和性能關系,為材料設計、工藝優(yōu)化和失效分析提供依據。

1. 微納結構表征

高分辨率透射電子顯微鏡:可觀察碳纖維內部的石墨微晶排列、缺陷、孔隙及界面相結構,是研究碳纖維“皮-芯"結構、石墨化程度的核心工具。

原子力顯微鏡:用于表征纖維表面形貌、粗糙度以及界面區(qū)域的納米力學性能(如模量分布)。

小角/廣角X射線散射:無損分析碳纖維中微孔洞的尺寸、分布以及石墨微晶的取向度和層間距,對研究預氧化、碳化過程至關重要。

2. 成分與化學態(tài)分析

X射線光電子能譜:精確分析纖維表面的元素組成和化學鍵狀態(tài)(如C-C, C-O, C=O),是評估表面處理效果和界面相容性的金標準。

拉曼光譜:通過D峰(缺陷峰)和G峰(石墨峰)的強度比,快速、無損地表征碳纖維的石墨化程度、晶粒尺寸和內部應力。

飛行時間二次離子質譜:提供極表面(幾個納米深度)的元素和分子信息,對研究上漿劑分布、界面化學非常敏感。

3. 界面與三維結構分析

微計算機斷層掃描:無損獲取復合材料內部纖維走向、孔隙、裂紋、樹脂富集區(qū)等三維結構信息,分辨率可達亞微米級,是研究制造缺陷和損傷演化的關鍵。

聚焦離子束-掃描電子顯微鏡雙束系統(tǒng):可對特定區(qū)域進行納米級精度的切割和三維重構,直觀揭示界面脫粘、纖維斷裂等微觀失效機制。

4. 前沿趨勢:多尺度、原位與智能化

多尺度關聯分析:將上述不同尺度的技術結合,建立從原子排列到宏觀性能的完整理解鏈條。

原位測試:在TEM、SEM或μCT設備中,對樣品進行拉伸、加熱等操作,實時觀察結構演化與性能變化,連接“過程-結構-性能"。

人工智能與大數據:利用機器學習算法處理海量的顯微圖像、光譜數據,快速識別特征、預測性能、優(yōu)化工藝參數。

二、碳纖維復合材料力學測試介紹

力學測試是驗證材料性能、確保工程安全的基礎。碳纖維復合材料的測試因其各向異性和復雜性而具有特殊性。

1. 基本力學性能測試

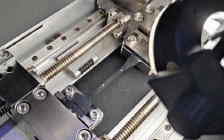

拉伸測試:測定縱向/橫向拉伸強度、模量和泊松比。關鍵在于專用夾具和應變測量技術。

壓縮測試:難度高于拉伸,易發(fā)生失穩(wěn)。常用方法包括Celanese夾具法和剪切加載法,確保端部支撐和防止屈曲。

彎曲測試:三點或四點彎曲,簡單易行,但應力狀態(tài)復雜,多用于工藝質量對比。

面內剪切測試:常用±45°偏軸拉伸法 或軌道剪切法,獲取剪切應力-應變曲線。

層間剪切測試:短梁剪切法,用于快速評估纖維與基體的界面粘結強度。

2. 高級與專項測試

斷裂韌性測試:

模式I層間斷裂韌性:采用雙懸臂梁試樣。

模式II層間斷裂韌性:采用端部開口彎曲或端部缺口彎曲試樣。

用于評價復合材料對分層擴展的抵抗能力。

疲勞測試:在循環(huán)載荷下研究材料的性能退化、損傷累積和壽命預測。需關注頻率、載荷比和環(huán)境因素(溫度、濕度)。

沖擊后壓縮測試:先對試樣進行規(guī)定能量的落錘沖擊,造成不可見的內部損傷,然后測試其剩余壓縮強度。這是航空航天領域評價材料韌性的核心指標。

開孔拉伸/壓縮測試:評估復合材料對應力集中(如螺栓孔)的敏感性,直接關乎連接設計。

3. 測試關鍵挑戰(zhàn)與前沿

標準化與可比性:不同標準、試樣尺寸和夾具可能導致結果差異,測試必須嚴格遵循標準。

應變測量技術:

數字圖像相關技術:非接觸式全場應變測量,能直觀顯示應變集中、泊松效應和復雜變形,已成為前沿主流。

光纖光柵傳感器:可埋入復合材料內部,實現結構健康監(jiān)測和原位測試。

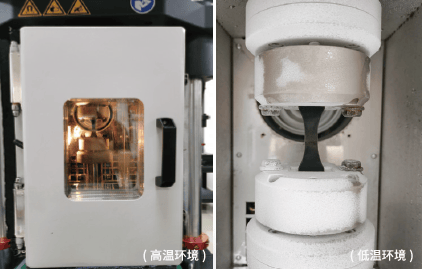

多場耦合測試:在力學載荷的同時,施加熱、濕、紫外、化學介質等環(huán)境條件,模擬真實服役環(huán)境。

高通量與自動化測試:結合機器人、機器視覺和數據分析平臺,加速新材料體系的性能評估與篩選。

版權所有 © 2025 凱爾測控試驗系統(tǒng)(天津)有限公司 備案號:津ICP備18003419號-2 技術支持:化工儀器網 管理登陸 GoogleSitemap